粉体の圧縮成形とは?

〜その本質とシミュレーション技術の選び方〜

圧縮成形は、「粉を押し固めて形にする」プロセスです。単純に聞こえますが、その背後には複雑な現象が隠れています。本コラムでは、粉体圧縮成形の特徴とそれを理解・解析するためのシミュレーション技術について解説します。

【粉体の圧縮成形とは?】

粉体の圧縮成形は、金属粉末を用いた粉末冶金、錠剤製造における打錠プロセス、ファインセラミックスやリチウムイオン電池の電極形成など、幅広い分野で利用されている製造技術です。特に、粉体を金型に充填し、高い圧力を加えて成形体(グリーン体)を得る工程を指します。

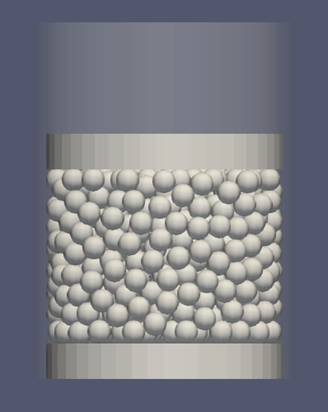

【圧縮成形中の粒子の挙動】

粉体の圧縮過程は、単に「押し固める」だけではありません。実は、次のような複雑でダイナミックな現象が同時に起きています。

- 圧力によって粒子同士のネットワーク(応力ネットワーク)が形成され、局所的に硬くなる(硬化現象)

- その硬化した構造が部分的に破壊され、粒子が再配置される

- 再配置された構造がまた硬化し…というように、硬化と破断が交互に繰り返される

つまり、粒子たちは絶えず再配置と力のやり取りを行いながら、ゆっくりと「ひとつの固まり」へと姿を変えていくのです。

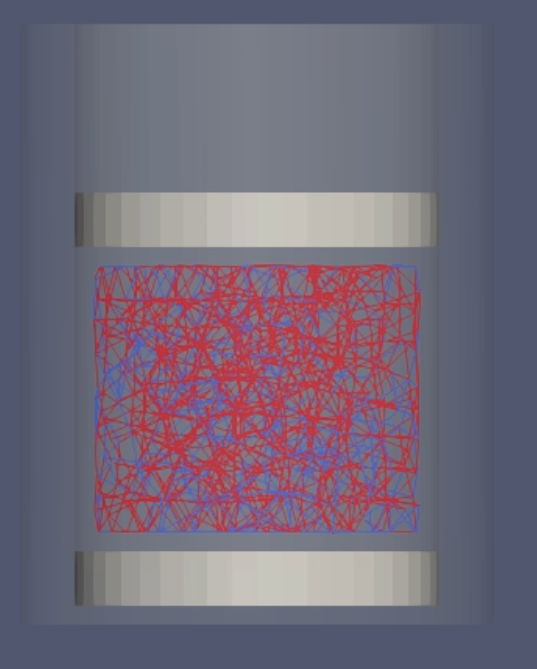

この成形体の強度は、単に粒子の素材だけで決まるわけではありません。粒子間に働く結合力のネットワークや、その構造の密度(網目の細かさ)、配向など、ミクロスケールの構造が大きく影響します。

圧縮成形における硬化状態の事例動画(青色:未硬化、赤色:硬化)

【シミュレーション技術の違い】

成形中の粒子構造を「見える化」して、理解・最適化するためには、シミュレーション技術が欠かせません。圧縮成形で議論されている、期待されているシミュレーション技術は以下の手法が挙げられます。

◇ FEM(有限要素法)

FEMは、構造解析の分野で長く使われている手法です。材料を連続体(均質な塊)として扱い、応力や変形の分布をマクロに予測するのに適しています。しかし、FEMには以下の限界もあります。

・粒子構造を内部に持たないため、粒子間の詳細な相互作用を再現できない

・応力はマクロ的に与えられ、粒子運動との因果関係が不明確

・ボイドの形成や粒子流動(せん断、拡散)が関わるような大変形領域では、精度が大きく低下する

つまり、「平均的な応答」はわかっても、粒子一つひとつがどう動いたかはわからないです。

◇ DEM(離散要素法)

一方、DEMは粉体・粒子系を専門に扱う手法で、粒子を一つひとつ追跡して解析します。

特徴的なのは次の点です

- 粒子が受ける力から運動を逐次的に計算し、内部構造変化や流動を自然にとらえることができる

- 接触力を明示的に扱い、フォースチェーンや応力集中の発生を可視化可能

- 粒子の再配置・ボイド形成などの連続体仮定では再現困難な現象をモデル化可能

つまり、DEMは粒子運動が応力を生むプロセス全体を捉えることができ、圧縮成形現象の本質を深く理解するために欠かせないツールです。

【まとめ】

粉体の圧縮成形プロセスや成形体の力学的特性は、ミクロ的な(粒子レベルの)挙動や構造に大きく依存しています。マクロ的な手法(FEM)では見えない「粒子の世界」を理解するには、粒子視点に立ったシミュレーション(DEM)が有効です。ミクロスケールでの構造解析や粒子間相互作用の詳細にご興味がありましたら、ぜひお気軽にお問い合わせください。

Contact

資料請求・お問い合わせ粉体(DEM)ソフトウェア開発/解析の課題に合わせた活用方法を

ご提案させていただきます。

お気軽にお問い合わせください。