スパチュラ角評価のよる微粉体シミュレーションの有効性

~ CGからCAEへ ― スパチュラ角再現が導く実用化の一歩 ~

【概要】

粉体を取り扱う現場では、「流れない」「詰まる」「壁に付着する」といったトラブルがしばしば発生します。特に微粉では、粒子間や粒子/壁間で凝集・付着・摩擦といった要因が絡み合い、問題が複雑になります。こうした粉体の流れにくさを評価する簡便な指標のひとつが、スパチュラ角です。スパチュラ角は、凝集性、付着性の変化に敏感に反応するため、特に微粉の取り扱い評価に適しています。

一方で、スパチュラ角の実験測定だけでは、その原因や内部の構造変化までは見えません。そこで役立つのが、DEM(離散要素法)シミュレーションです。DEMは、粉体を構成する粒子に作用する力、トルクを考慮して粉体全体の挙動を取り扱う技術です。粒子間の接触・摩擦・凝集・破壊といった微視的挙動の取り扱いが可能となります。本コラムでは、評価指標『スパチュラ角』と、それを再現できるDEMシミュレーションの活用法について、ご紹介します。

※コラムの最後に、応募に関するご案内がございますので、ぜひご確認ください。

【スパチュラ角とは?】

スパチュラ角は、粉体(微粉)が「流れやすさ(=流動性)」を簡易的に調べるための指標のひとつです。スパチュラで粉体を持ち上げると、ある角度で粉が滑り落ちます。このときの角度を「スパチュラ角」と呼びます。特に、スパチュラ角は粒子間、粒子/壁間の凝集性に関連する指標であり、現場で手早く粉体の流れやすさを把握したいときや、機械トラブルの原因をすぐに調べたいときなどに役立ちます。ただし、スパチュラ角はあくまで簡易的な目安であり、粉体の流動性をざっくりと評価するためのものです。より正確な設計方針の決定や微粉のトラブル現象(閉塞など)の根本的な原因調査には、「せん断試験」など他の定量的な測定方法も併せて活用する必要があります。

【スパチュラ角のエンジニアリング利用】

スパチュラ角は、簡易的に運用できるので、現場で手早く問題を確認できます。 以下が代表的な運用例です。

- 粉体の流動性異常の早期発見

スパチュラ角を定期的に測定することで、ロット間のばらつきや湿度変化による凝集性の増加を早期に発見できます。

- トラブル対応の初期診断

突然粉体が流れなくなった場合に、装置の問題か、粉体そのものの性状変化による問題かを切り分ける際にスパチュラ角は役に立ちます。

【スパチュラ角シミュレーションで注目すべきポイント】

スパチュラ角は、粉体どうしがどれだけくっつきやすいか(凝集性)や、壁との摩擦・付着のしやすさによって決まる指標です。これをシミュレーションで再現することで、実験では見えにくい「粉体の動きのメカニズム」や「凝集構造の安定性」を詳しく検討できます。スパチュラ角をDEM(離散要素法)で再現することで、その凝集体がきちんと形成・保持されているかを確認することができます。

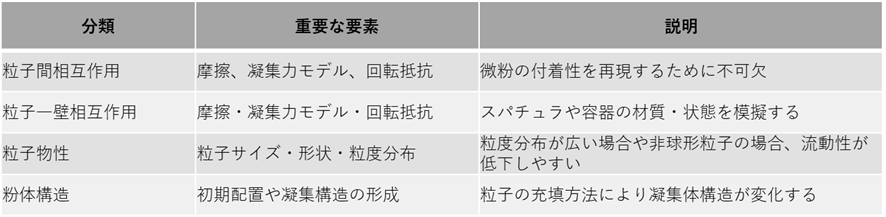

Table 1 スパチュラ角シミュレーションのポイント

【DEM(離散要素法)シミュレーション】

当社では、微粉体の凝集性や流動性の特性を高精度に再現できる「微粉専用のDEM(離散要素法)モデル」を独自に開発しています。このモデルは、粒子同士が接触した履歴に応じて凝集力が変化する『履歴依存型の凝集力(参考:JKRモデル)』を取り入れており、非常に流れにくい(難流動性)粉体に対しても、以下のような現象をシミュレーションで再現することが可能です。

- 微細粒子の凝集体の形成

- 凝集体が破壊・分離して流動を開始する挙動

- 壁面への付着や流動性のばらつき

シミュレーション事例:カーボンブラックの再現性

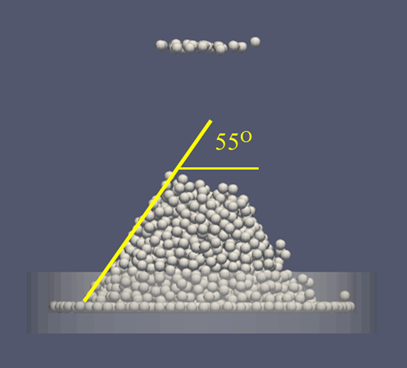

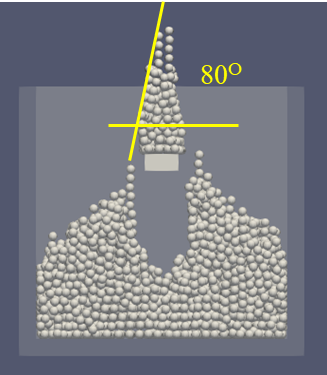

Fig. 1には、カーボンブラックを対象とした安息角・スパチュラ角のDEMシミュレーション結果を示します。粉体の扱いが難しいことで知られるこの材料に対して、当社モデルでは以下の結果が得られました。

- 安息角:約55度

- スパチュラ角:約80度

どちらも、実際の測定値に非常に近い結果を再現しており、当社の微粉DEMモデルが、微粉体の流動性や凝集挙動を現実的に捉えられていることを示しています。

(a)安息角 (b)スパチュラ角

Fig. 1 カーボンブラックのDEMシミュレーション

Movie 1 スパチュラ角シミュレーション

現場技術者にとってのメリットとは?

スパチュラ角を正確に再現できるDEMシミュレーションは、ハンドリングトラブルが起きやすい微粉体を扱う現場において実践的で多面的なメリットをもたらします。これまで「見えない」「読めない」「やってみないとわからない」とされてきた微粉の挙動を、設計・評価・改善の中で見える化し、判断材料として活用できるようになります。

- 紛体の流動の見える化ができる

装置内部の流動状態を可視化できるので、トラブル原因を構造的に把握でき、感覚頼りの原因推定から脱却できます。

- 紛体設計に利用できる

レシピ変更によるスパチュラ角の変化を事前にシミュレーション評価することで、

試作や実験の数を絞り、開発の効率化が図れます。

- トラブルの事前検知に使える

実測のスパチュラ角とDEM結果を照合することで、想定される凝集強度や流動性の範囲を確認できます。

- 粉体装置設計の高精度化・合理化

経験則だけでは扱えなかった微粉体装置の設計に、定量的な裏付けを与え、顧客提案や設計変更の根拠づけが可能です。

- トラブル対応・説明資料に利用できる

粉体挙動の可視化は、設計根拠の提示や社内説明、顧客へのプレゼンテーションでも有効です。DEM結果を示すことで、「なぜこの設計なのか」などを論理的・ビジュアルに伝えることができます。

【まとめ】

微粉の流動性や付着・凝集といった現象は、これまで「経験と勘」に頼る部分が多く、対策の難しい領域でした。当社が開発した微粉専用のDEMモデルを用いることで、実測に近いスパチュラ角や安息角を再現しながら、微粉の複雑な挙動を、数値と可視化で明らかにすることが可能になります。現場でのトラブル対応はもちろん、処方検討・装置設計・工程最適化などで活用いただけます。ご興味がございましたら、お気軽にお問い合わせください。

【募集】

当社のDEMソフトウェアは、本コラムでご紹介した「微粉専用のDEM(離散要素法)モデル」を搭載しており、微粉体の凝集構造を可視化・把握できることが特長です。本モデルは、微粉体のハンドリング(例:微粉混合)におけるトラブルの要因解析にも活用できると考えております。現在、この技術を活用した

「微粉ハンドリングに関する共同技術開発パートナー(1社限定・確認解析無償)」

を募集しております(申込期限:2025年8月末)。

ご応募の際は、以下の情報を記載のうえ、書類をご提出ください:

- 会社名

- 部署名

- ご担当者様氏名

- 貴社における微粉ハンドリングに関する課題内容

ご関心をお持ちの方は、ぜひご応募ください。

Contact

資料請求・お問い合わせ粉体(DEM)ソフトウェア開発/解析の課題に合わせた活用方法を

ご提案させていただきます。

お気軽にお問い合わせください。