粉の詰まり方が製品を変える ― 粒度分布と設計の最前線

【はじめに】

粉体は、セラミックスや電池材料、医薬品、食品、建材など、幅広い産業で使われている欠かせない素材です。これらの分野に共通する課題のひとつが、「どれだけ高密度に、かつ均一に粉を詰め込めるか」という点です。もし粉がうまく充填できなければ、セラミックスや金属粉末では焼結後の強度が落ち、電池の電極では電気が流れにくくなります。医薬品の錠剤でも、流れにくさや固まり方の不安定さが品質に直結します。つまり、粒の大きさの分布(粒度分布)をどう制御するかが、製品性能を左右する大きな要素となります。

【なぜ粒度分布制御が重要なのか?】

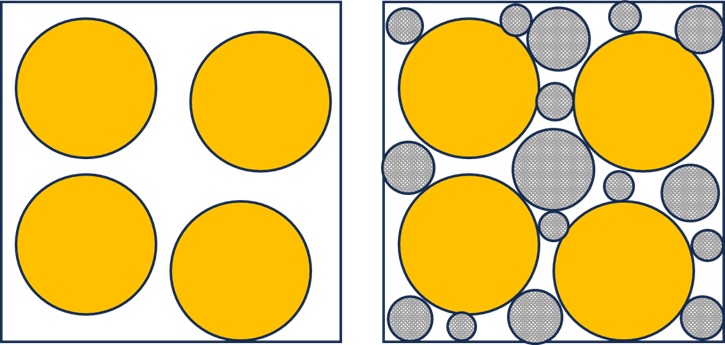

粉体の詰まり方(充填状態)は、粒のサイズ分布(粒度分布)によって大きく変わります。左図のように粒の大きさがすべて同じ場合、粒子間に大きな隙間が残り、充填率は低くなります。これに対して右図のように大小さまざまな粒を組み合わせると、小粒子が隙間を埋め、高密度な充填が可能になります。この「粒度分布の違い」によって粉体の充填率が大きく変わり、その結果、以下のような特性にも影響を及ぼします。

- 充填率(体積分率)

- 流動性

- 焼結挙動

- 機械的・電気的・熱的特性

特に最大充填率(φmax)は、材料設計や工程条件を決定する上で欠かせない指標のひとつです。従来は熟練者の経験や試行錯誤に頼って最適化されてきましたが、近年はデータ解析やシミュレーションを活用し、より科学的に設計するアプローチが現場に浸透しつつあります。

【粒度分布が重要になる加工技術】

粒度分布が重要になる加工技術を整理すると、大きく「粉体」と「スラリー」に分けられます。

- 粉体の場合

単一の粒径では粒子間に多くの隙間が残り、粉末層の密度が低下します。一方で、粒度分布を広くして小粒子が大粒子の隙間を埋めるように設計すれば、高密度化が可能になります。これは錠剤の打錠や焼結部品の圧縮成形、3Dプリンティング粉末の造形精度に直結します。 - スラリーの場合

微粒子が多すぎると流動性が低下して施工性が悪くなり、逆に粗粒が多すぎると空隙が残って強度や容量など製品特性が不足します。したがって、セメントや電極スラリー、セラミックススラリーでは、粒度分布を調整して「流動性」と「充填性」の両立を図ることが必要になります。

このように、粉体でもスラリーでも、粒度分布は単なる物性値ではなく、「加工性」と「最終製品の品質」の両立を支える設計パラメータとなります。

| 分類 | アプリケーション | 主な特徴 |

| 粉体 | 錠剤の打錠 焼結部品の圧縮成形 3Dプリンター | •単一粒径では隙間が多く、粉末層の密度が低下 •広い分布を持たせると、小粒子が隙間を埋め、高密度化が可能 |

| スラリー | セメント 電極 セラミックス | •微粒子が多いと流動性が低下し、施工性が悪化 •粗粒が多いと空隙が残り、製品の特性不足(強度、容量など) |

【『maxPacking』による最大充填率評価】

当社では、粒子系設計支援ソフトウェア『maxPacking』を開発いたしました。

本ソフトウェアは、粒度分布や粉体混合を考慮して最大体積分率(φmax)を推定し、工程設計や材料開発を支援します。

対象粉体の種類

- 1峰性分布だけでなく、2峰性・多峰性を含む任意の分布に対応

- 複数材料の混合粉体も解析可能

- 狭い粒度分布(最大粒径比 ≤ 2)から、極めて広い分布(最大粒径比 ≥ 1000)まで対応

検討可能な主な解析内容

- 与えられた粒度分布に対する最大体積分率(φmax)の推定

- 複数粉体を組み合わせたときの最適配合条件の探索

実運用を意識した設計思想

『maxPacking』 では、粒度分布を Global(分布形状の大局的特徴) と Local(詳細なピークや局所的クラスタ) に分けて評価できます。これにより、実運用に即した柔軟な設計アプローチが可能になります。

- 粗設計(Global 評価)

分布全体の傾向を把握することで、工程の大枠を素早く決定できます。例えば、粉砕条件やふるい分け、ブレンド比率など、大規模工程の設計や改良を進める段階に有効です。 - 詳細設計(Local 評価)

必要に応じて分布内の局所的なピークやムラを評価し、微調整を検討できます。微分級、補充材の追加、混合均一化といった細かい工程改善に活用でき、品質の安定化や歩留まり向上に直結します。

このように、粗設計(大局的な最適化)と詳細設計(局所的な精緻化)を切り分けて検討できるため、設計の段階や目的に応じて効率的に利用できる点が大きな特徴です。

【期待できる効果】

粒子系設計支援ソフトウェア『maxPacking』を活用することで、産業ごとに以下のような効果が期待できます。

| 分類 | プロセス | 期待できる効果 |

| 乾式 | 粉末冶金 | 小粒子が隙間を埋めて高密度化、焼結後の強度・寸法安定性向上 |

| セラミックス粉末成形 | 高い充填率による緻密構造形成、絶縁特性・耐熱性の改善 | |

| 医薬品製剤 | 流動性と圧縮性のバランス改善、錠剤硬度や崩壊性の均一化 | |

| 3Dプリンター | 粉末床の高密度化と流動性両立、造形精度・形状安定性・機械的特性の向上 | |

| 湿式 | 電池スラリー | 高密度電極層形成、導電性・イオン拡散性向上、エネルギー密度改善 |

| セメント/コンクリート | 流動性確保と高充填率の両立、施工性改善と強度向上 | |

| セラミックススラリー | 焼結収縮の低減、欠陥の少ない緻密構造の実現 | |

| 触媒担体スラリー | 膜密度と空隙率の最適化、触媒表面積と拡散特性の改善 |

【まとめ】

粒度分布制御は、これまで職人の経験に強く依存してきました。現在は、シミュレーションやデータ解析を用いて、粒度分布と充填率の関係を数値で把握し、品質の限界や最適なバランスを科学的に設計することが可能になってきています。特に 『maxPacking』では、粒度分布を 粗設計 と 詳細設計 に分けて検討できるため、設計段階や目的に応じて効率的に活用できる点が大きな特徴です。粗設計では工程全体の大枠を素早く決定し、詳細設計では局所的な調整を行うことで、研究開発から量産工程まで幅広い場面で役立ちます。

このようなアプローチにより、以下のようなメリットが得られます。

- 充填率の評価

- 最適な配合の探索

- 工程改善に関する知見の獲得

- 品質と加工性のバランス設計

- 粗設計と詳細設計を切り分けた効率的な設計利用

『maxPacking』は、シミュレーションやデータ解析をベースにした粉体設計を実現するためのソフトウェアです。ご興味がございましたら、ぜひお気軽にお問い合わせください。

Contact

資料請求・お問い合わせ粉体(DEM)ソフトウェア開発/解析の課題に合わせた活用方法を

ご提案させていただきます。

お気軽にお問い合わせください。