粒度分布でわかる粉体の内部構造と加工のしやすさ~ 構造特性を見える化し、試作を減らす ~

【はじめに】

粉体の加工では、以下の場面に出くわすことが多いかと思います。

- 粒度分布や配合条件は同じはずなのに、ロットが変わると流れ方や成形性が変わる

- 試作では問題は確認されなかったが、量産スケールでは不安定になる

- かさ密度を高めたにもかかわらず、割れやムラが増える

粉体の加工のしやすさや安定性は、材料固有の物性値や平均粒径だけで決まるものではありません。実際には、粒子同士がどのようにつながり、どの粒径帯が力を支え、どこに応力が集中しているか、といった内部の状態が、加工挙動を大きく左右しています。一見、同じ粒度分布を持つ粉体であっても、内部で形成される構造が異なれば、加工のしやすさや再現性は大きく変わります。粉体内部の構造は、粒度分布に依存します。

粒度分布を調整することで、

- 力を主に支える粒径(骨格粒子)

- 骨格を構成粒子径の広がり

- 応力が集中しやすい構造か、分散しやすい構造か

といった内部構造特性を、意図的に変化させることが可能です。例えば、特定の粒径帯が過度に支配的な分布では、骨格が局所化し、応力集中が起こりやすくなります。一方で、粒径帯が適切に重なり合う分布では、力の伝達経路に力の伝達に余裕のある構造が生まれ、加工中の安定性が向上します。

このように、粒度分布は単なる結果指標ではなく、内部構造を設計するための調整ノブとして位置づけることができます。構造特性を見える化しながら粒度分布を設計することで、加工のしやすさを事前に評価し、有望な条件に試作を集中させることが可能になります。

【粒度分布を変えることで得られる代表的な効果】

粒度分布を調整することで、表1のような効果が得られます。しかし、体積分率(かさ密度)を単純に高めるだけでは問題が解決しないことも、現場ではよく知られています。

表1 粒度分布調整による主な効果

| アプリケーション | 粒度分布調整による主な効果 |

| 混合 | 分離(偏析)抑制、再現性向上 |

| 圧縮成形 | 成形体密度の均一化、割れ・欠け低減 |

| スラリー | 粘度制御、分散安定化 |

【体積分率を高めるだけでは不十分な理由】

体積分率を高めると、一見すると「良い粉体」になったように見えます。しかし実際には、

- 局所的な密度ムラ

- 応力集中の発生

- 加工中の破壊・割れ

- スラリーでの局所的な凝集

といった問題が顕在化することがあります。ものづくりの現場では、

- 粒度分布を少し変える

- 試作する

- 品質を評価する

- 問題があればやり直す

というトライ&エラーが繰り返されています。この方法は確実ではありますが、

- 出戻りが多い

- 工数がかかる

- なぜ良くなった/悪くなったのか説明できない

という課題を抱えています。

【応力ネットワークという視点】

粉体中では、すべての粒子が均等に力を受け持っているわけではありません。一部の粒子径帯が骨格を形成し、その骨格を通じて力が伝達され、局所的に強い応力集中が発生します。以下の情報が事前に分かれば、加工性や最終品質を予測することが可能になります。

- どの粒径が骨格を構成しているのか

- 骨格が単一なのか、複数なのか

- 応力が集中しやすい帯域がどこか

【実験的アプローチの可能性とその限界】

実験的アプローチは、粉体内部で応力集中や構造差が実際に存在することを確認する手段として有効です。感圧紙や光弾性法により力の偏りを可視化したり、圧密・せん断試験によって加工時の安定性を評価することができます。一方で、これらの手法は多くの場合、 実粉体への適用条件が限られ、評価結果はマクロ量に集約されます。そのため、 どの粒径帯が構造を支配しているのか、粒度分布をどう変えれば構造が改善するのか、 といった設計指針までは直接与えてくれません。

【シミュレーション(DEM)によるアプローチとその限界】

DEMシミュレーションは、粒子間の接触力を直接計算できるため、 粉体内部の骨格形成や応力ネットワークを詳細に解析できる強力な手法です。 粒径や物性を変えた場合の構造変化を理論的に追える点は大きな利点です。 しかし、産業粉体で一般的な広い粒度分布(粒径比100〜1000)を扱う場合、 微粒子側の解像度確保により粒子数が急増し、計算時間・計算資源が現実的でなくなります。 さらに、接触モデルや摩擦係数などの設定に結果が大きく依存し、 日常的な設計スクリーニングに用いるには運用負荷が高いという課題があります。 DEMは詳細解析には有効ですが、多数条件を迅速に比較する前段ツールとしては制約が大きいのが現状です。

【粒度分布から内部構造特性を読むというアプローチ】

粒度分布が与えられると、粉体内部では

- 力を主に支える粒径帯(骨格)

- 応力が集中しやすい経路

- 力の伝達に余裕のある構造を持つか、脆いかといった構造特性

が自然に決まります。これらを構造特性として整理・評価することで、

- 加工安定性

- 均一性

- トラブル発生リスク

を、試作前の段階で見通すことが可能になります。 そこで必要になるのが、粒度分布そのものから、粉体骨格や応力集中の傾向を読み解くフレームワークです。本質的な問いは、「この粒度分布において、どの粒径帯が力を支配しているのか?」です。弊社では、粒度分布を単なる頻度分布としてではなく、粉体システムを支配する構造情報として解釈し、

- 骨格を構成する粒径

- 有効な粒径帯域

- 応力集中の起こりやすさ

- 均一性・力の伝達に余裕のある構造の指標

を推定する技術体系を構築しました。以下に解析事例をご紹介いたします。

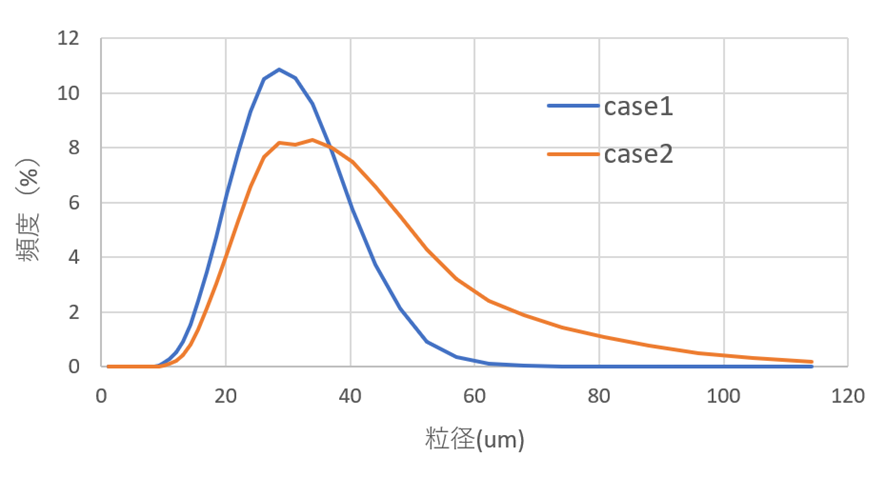

図1は、粒度分布の狭い粉体(Case1)と、粒度分布の広い粉体(Case2)の粒度分布を示しています。本稿で開発した手法を適用することで、これらの粒度分布に対して、粉体内部の構造特性や応力の伝わり方を定量的に分析することが可能となります。

表2は、Case1およびCase2に対して推定される粉体内部構造の特徴をまとめたものです。粒度分布の狭いCase1では、骨格を構成する粒径帯が限定されるため、応力が局所的に集中しやすい構造となる傾向が見られます。一方、粒度分布の広いCase2では、複数の粒径帯が骨格形成に関与することで応力が分散しやすく、比較的均一で安定した内部構造が形成されると解釈できます。

図1 粒度分布

表2 粒度分布の違いによる粉体内部構造特性の比較

| 特徴 | |

| Case1 | 骨格を支配する粒径帯が限定されており、応力が局所的に集中しやすい。加工履歴の影響を受けやすい構造となる傾向がある。 |

| Case2 | 複数の粒径帯が骨格形成に関与し、応力が分散しやすい。比較的均一で安定した内部構造を形成しやすい。 |

【まとめ】

粉体は均一に見えても、内部では粒子がどのように支え合い、力がどの経路を通って伝わるかによって、加工のしやすさが大きく変わります。こうした力の伝わり方や応力の集中・分散は、偶然決まるのではなく、粒度分布に強く影響されています。本稿で紹介する考え方は、粒度分布を平均径や分布幅といった指標として見るのではなく、粉体内部の構造を読み取るための情報として活用する点にあります。このアプローチにより、

- どの粒径帯が骨格を構成しているのか

- 応力集中が起きやすい分布か、分散しやすい分布か

- 均一性や加工安定性に潜在的なリスクがあるか

といった事柄を、試作やトラブルが起きる前に議論できるようになります。粒度分布の見方を変えることが、粉体ハンドリングの在り方そのものを変える第一歩になると、考えています。ご興味がございましたら、お気軽にお問い合わせください。

Contact

資料請求・お問い合わせ粉体(DEM)ソフトウェア開発/解析の課題に合わせた活用方法を

ご提案させていただきます。

お気軽にお問い合わせください。